Weiss Robotics: Maschinen mit Fingerspitzengefühl

Zwischen Digikuh und Griplink liegen 25 Jahre - und technologisch gesehen Welten. Das technische Grundprinzip ist das gleiche geblieben. Karsten Weiß - seit Jugendzeiten Tüftler und Erfinder - hat einen Robotergreifer entwickelt, der tasten kann. Taktile Sensorik zieht in eine Produktion ein, die intelligenter, vernetzter, flexibler und anspruchsvoller wird. Nicht umsonst findet die Roboterhand mit nur drei Fingern von Weiss Robotics in vielen Branchen und in giftigsten Umgebungen Anwendung. Eine ungewöhnliche Gründerstory in vielen Etappen.

1. Mai 2023 - Von Rüdiger Köhn, München

Mit 18 Jahren hat Karsten Weiß „Digikuh“ präsentiert. Das ist eine maschinelle Greifhand, die mit ihrer tastenden Sensorik den Druck einer Melkmaschine auf den Euter einer Kuh messen und deren Wohlfühlkfaktor beim Melken erhöhen kann. Heute heißt diese im Jahr 1998 angewandte taktile Sensorik in ihrer neuesten Version „Griplink“. Aus dem Tasten am Euter ist eine universell in der Fabrikhalle einsetzbare Plattform geworden, die die Funktionalitäten von Robotern in der Produktion erheblich erweitert. Weiß - Erfinder zu Schulzeiten, Forscher, Entwickler und Gründer als Jugendlicher - verpasst Maschinen fast menschengleich Tastsinne.

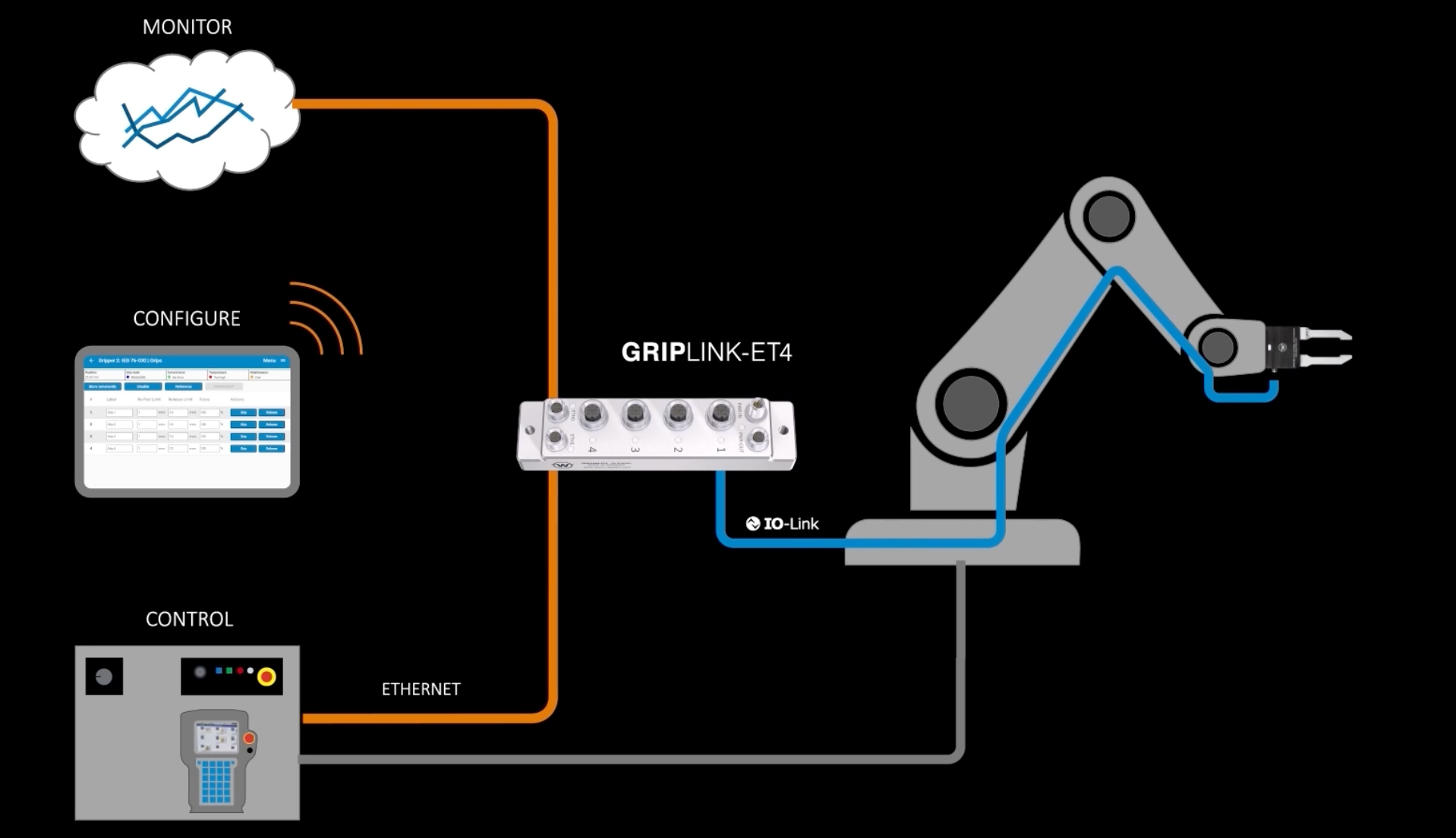

Am Grundprinzip von „Digikuh“ hat sich für den heute 44 Jahre alten Inhaber der Ludwigsburger Weiss Robotics nicht viel geändert. Doch agiert Griplink in ganz anderen Dimensionen, die die Tür zur Smart Factory und zum Internet der Dinge (IoT - Internet of Things) ein Stück weiter aufstößt. Der Greifer kann in die Steuerung eines Produktionsnetzwerkes integriert werden. Die Roboterhand erfasst Daten und Messwerte als Basis für Befehle, wie das Greifsystem in seinem Umfeld zu handeln hat. Die Finger ertasten Teile und analysieren sie. Beim Zugreifen wird der Druck an jedem Berührungspunkt auf den Hundertsten Millimeter genau ermittelt, wodurch Objekte minutiös erkannt werden. Schwankungen in Messwerten oder Toleranz-Abweichungen ermöglichen Qualitätsprüfungen gefertigter Produkte oder das frühzeitige Erkennen von defekten Zulieferteilen. Die sensible, smarte Hand greift Kleinstteile und arbeitet in kritischen Umgebungen mit extremer Hitze oder Kälte.

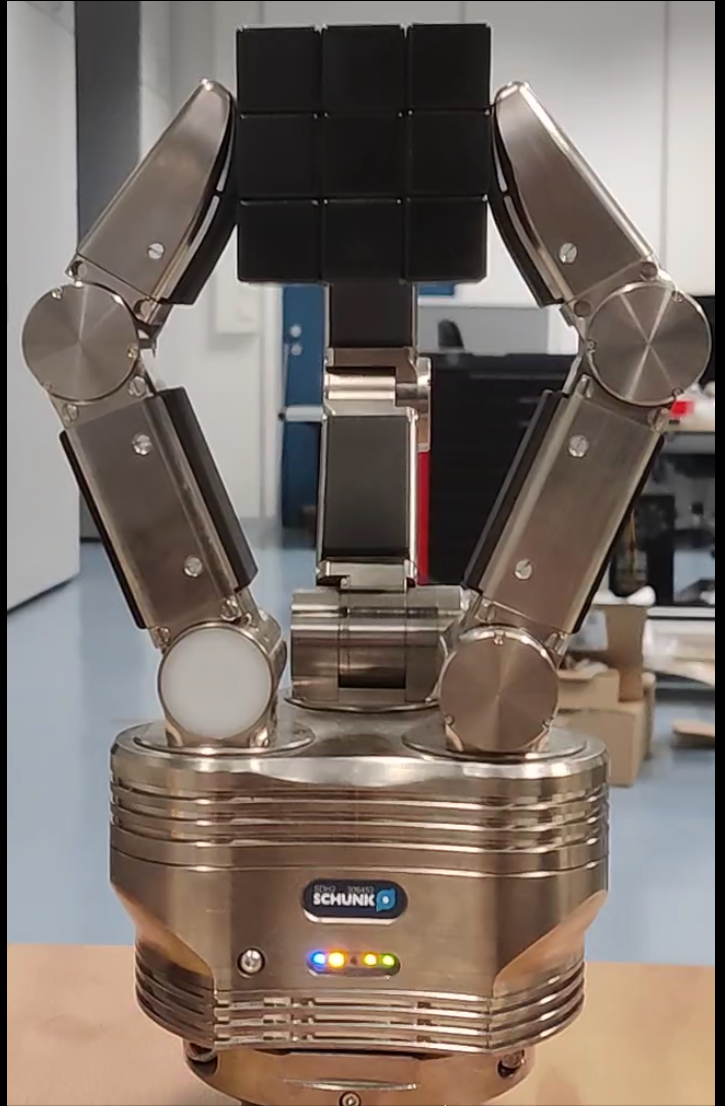

Smarter Greifer Fotos Weiss Robotics

Sie kann verschiedenste Formate packen und ist in kurzer Zeit umstellbar; das erlaubt kleinste Losgrößen in der Produktion. An der Fingerspitze können viele „Tastsinne“ installiert sein: Laserabstands-, Ultraschall-, Druck-, Temperatursensoren. So lässt sich schnell erkennen, ob im Produktionsprozess etwas aus dem Ruder läuft. Neben der Qualitätspüfung kann nämlich zudem der Zustand der Geräte und Maschine erfolgen, da die taktile Sensorik Schwingungen oder unrunde Läufe erkennen kann. So sind frühzeitige Reparaturen zu veranlassen, bevor ein längerer Maschinenstopp mit hohen Ausfallzeiten notwendig wird.

Eine Plattform ist um den intelligenten Greifer entstanden, die ihren Einsatz in der Pharma- und Elektronikindustrie, in der Feinmechanik, Halbleiter-, Leiterplatten-Fertigung, im Flugzeug- und Fahrzeugbau, in der Beleuchtungstechnik wie in der Nahrungsmittel-Fertigung angewendet wird; inklusive Umdrehen und Ablegen von Maultaschen. „Wir sind der Möglichmacher der Smart-Factory-Idee“, sagt Karsten Weiß selbstbewusst, der seine Entwicklung 2020 auf den Markt gebracht.

Durchgängigkeit der Daten

„Mit Griplink gibt es erstmals eine Durchgängigkeit von Daten, vom Finger an der Spitze des Roboterarms bis tief in das Netzwerk des Produktionsunternehmens hinein.“ Nicht-kompatible Elemente und Komponenten können ohne Schnittstellen integriert werden. „Bei Griplink kommt das Out of the Box“, lacht er. „Weniger programmieren, weniger integrieren." Die Anwendung in der Pharmaindustrie ist für ihn die Königsdisziplin. „Da gibt es wirklich fiese Umgebungen in der Produkton.“ In Isolatoren und Ultra-Reinsträume würden Medikamente bei hohen Drücken und Temperaturen gefertigt, zumeist Flüssigkeiten in kleine Gläschen abgefüllt. Um die Sterilität zu gewährleisten, würden diese Kammern mit Wasserstoffperoxid bedampft. Kleine Mengen und Stückzahlen etwa für sehr spezielle Krebspräparate können abgefüllt werden, was in einer Standardproduktion nicht ohne weiteres möglich ist. Die Roboterhand behandelt Kanülen mit einem Durchmesser von 0,8 Millimeter. Weiß arbeitet daran, den Greifer noch feinfühliger, präziser und vorsichtiger arbeiten zu lassen, um den Abrieb zu verringern oder gar zu vermeiden. Abrieb ist Gift im Reinstraum.

Karsten Weiß

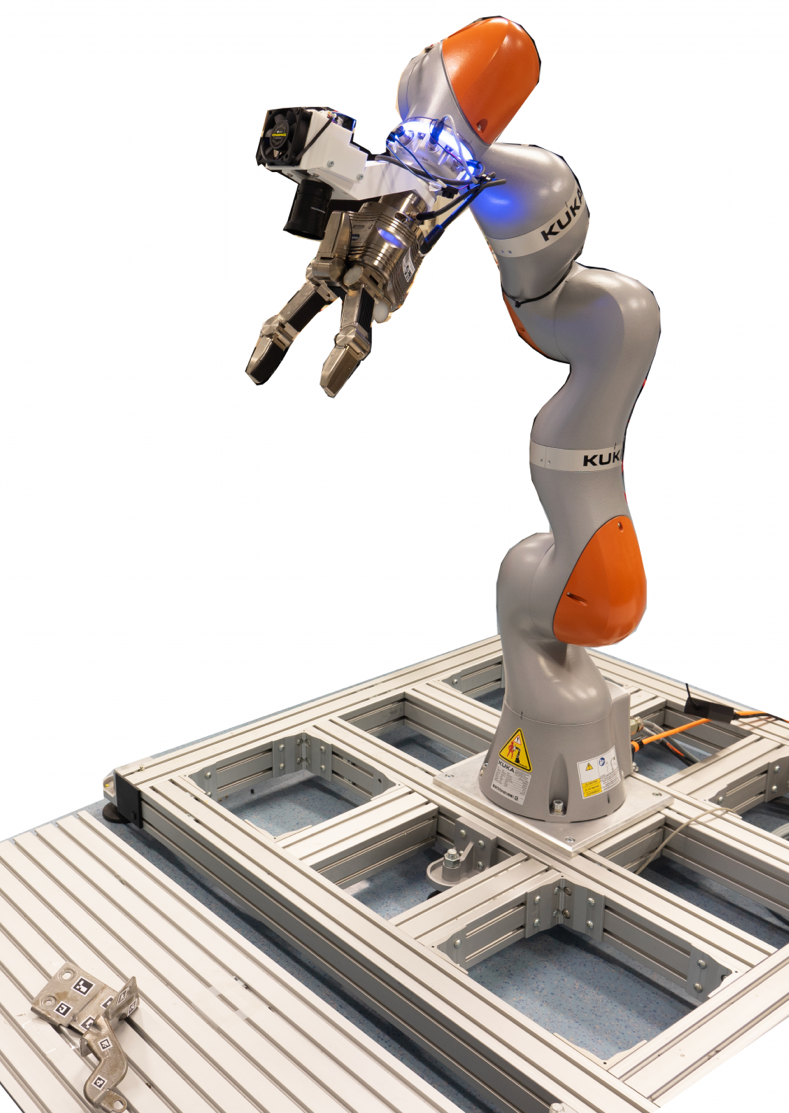

Griplink ist in die Steuerungen aller Robotermarken integrierbar; von Fanuc, Yaskawa, Stäubli über Epson, Kuka, Mitsubishi, Omron und ABB bis hin zu den Cobot-Spezialisten Universal Robots, Techman sowie Doosan. Auch können Endanwender direkt ihre Anlagen mit den Greifern ausrüsten, ohne den Roboterhersteller einzuschalten.

Um an diesen Punkt zu gelangen, beschritt Karsten Weiß - ganz Schwabe - einen langen, wohl überlegten Weg in Etappen. Schon mit 14 Jahren konnte er das Tüfteln und Forschen nicht lassen, hatten ihn Roboter fasziniert. Etliche Male nahm er am Bundeswettbewerb „Jugend forscht“ teil und erhielt Anerkennungen. Mit seiner taktilen Sensorik holte er 1998 im Jahr seines Abiturs gar den Bundessieg.

Karriere durch „Jugend forscht"

Die etlichen Auftritte bei „Jugend forscht“ beflügelten Weiß nur noch im Forscherdrang. Für seine Experimente erhielt er als Sonderpreis etwa ein Praktikum bei Bosch, wo er zwei Jahre lang - neben der Schule - im Ausbildungswerk basteln konnte. Eine gewonnene Forschungspatenschaft führte ihn 1995 zum Fraunhofer-Institut für Produktionstechnik und Automatisierung (IPA), „wo er löten, Platinen ätzen und rumschrauben konnte“. Weiß lacht: „Da war ich der jüngste wissenschaftliche Mitarbeiter.“ Dort machte er Bekanntschaft mit der noch weitgehend unbekannten taktilen Sensorik. Zu jener Zeit tasteten sich Roboter zumeist mit Dämpfern und Bumpern an Objekte heran. Weiß erkannte, dass ein tastendes Sensorik-System kostengünstig und flexibel einsetzbar sein kann. Er präsentierte seine preisgekrönte Idee bei „Jugend forscht“, ohne eine konkrete Anwendung im Kopf zu haben.

Bis der Euter-Gesundheitsdienst kam, dessen Vertreter den jungen Erfinder im Bundeswettbewerb entdeckte. Melkmaschinen machen die Kuh mehr oder weniger glücklich. Je nach dem, wie die Saugnäpfe an die Zitzen geführt werden, kann es zu hygienischen und gesundheitlichen Problemen kommen. Weiß baute in kurzer Zeit einen Demonstrator, klebte Elektroden unter Schaumstoff, um so den Widerstand zwischen zwei Elektroden zu ermitteln. Mit dehn- und biegbaren Leiterplatten konnte den Druck- und Massageverlauf beim Melken feststellen. Im Ergebnis konnte die „Digikuh“ nicht nur herausfinden, welche Zitzengummis gut funktionieren und für die Kuh bekömmlich sind; er konnte ebenso feststellen, wann diese ausgewechselt werden müssen. „Da hatte ich offenbar einen Nerv getroffen.“

Und zugleich für Nervosität unter Herstellern von Melkmaschinen gesorgt. Erste Erfahrungen mit dem realen Wirtschaftsleben: Die geniale Erfindung, erzählt Weiß, ist nie auf den Markt gekommen. Vom Melkmaschinen-Hersteller Westfalia erhielt er 50.000 D-Mark, um seine Errungenschaft in der Schublade verschwinden zu lassen. Man macht Geld mit dem Verkauf von Melkmaschinen - und noch mehr Geld mit dem von Zubehör wie Zitzengummi.

Für den Abiturienten war der Geldsegen indes willkommen, hatte er so eine Grundlage für seine anvisierten Forschungs- und Unternehmerpläne. „Lange stand für mich schon fest, dass ich nach dem Abi meinen eigenen Laden aufbaue.“ Während des Studiums hat er erste Geschäfte gemacht. Die Uni Bielefeld wollte seine Sensoren für Roboter haben, ebenso die Uni Karlsruhe. Das Karlsruher Institut für Technologie (KIT) war es denn auch, wo er nach acht Semester Maschinenbaustudium über das Lieblingsthema „taktile Sensorik“ promovierte. Den Professor und Doktorvater zu finden, war kein Problem. Man kannte sich dank der im Studium geknüpften Geschäftsbeziehungen.

Das Thema Service-Robotik begann, en vogue zu werden. Bis dato waren Greifprozesse von Roboter fest strukturiert, sind Gegenstände von A nach B verlagert oder feste Punkte etwa beim Schweißen angesteuert worden, wofür optische Sensoren reichten. In einem sich ständig verändernden Produktionsumfeld mit vielen Variablen ist jedoch reaktives Greifen nach verschiedenen Objekten gefordert. Da kommen - wie Weiß sagt - die „Mehrfinger-Hände ins Spiel. Fünf Finger müssten sie nicht haben. Weniger komplex seien drei Finger; die täten es auch, um ausreichend Freiheitsgrade zu haben und feinfühlig zu sein.

Genauso so etwas entwickelte der Doktorand während der Promotion im Zuge eines Industrieprojektes des Maschinenbauunternehmens Schunk: Die taktile Hand SDH (Schunk Dextrous Hand) hat drei identische, zweigliedrige Finger. Zwei der Finger lassen sich an ihrer Wurzel um 90 Grad in entgegengesetzte Richtung drehen, was eine Vielzahl von Bewegungs- und Greifvorgängen eröffnet. Sechs taktile Sensorfelder erfassen die Kontaktkräfte an den Griffflächen, wodurch unterschiedlichste Objekte mit schwierigsten Geometrien (Kugeln, Zylinder, Quader, dünne Platten) gegriffen werden können. Das Konstrukt macht zudem eine sichere Zusammenarbeit zwischen Mensch und Maschine möglich, was mit dem verstärkten Einsatz von Cobots immer wichtiger geworden ist. Weiß stellte die Elektronik und die Sensorik her, Schunk die Mechanik - „ein klassisches Joint Venture“, wie er sagt.

Nach Abschluss der Promotion gründete er 2008 sein Unternehmen Weiss Robotics. Doch wählte er einen für Start-Up-Verhältnisse vorsichtigen Weg und stellte sich als „Technologieschmiede“ exklusiv in die Dienste von Schunk. Die SDH-Hand wurde zum WSG-Greifer (Weiss-Schunk-Greifer). Noch heute verkauft das Familienunternehmen das Produkt unter seiner Marke. Damit verdient Weiß durch Lizenzeinnahmen weiter, und das nicht zu knapp. Rund 30 Prozent seines heutigen Umsatzes werden daraus noch bestritten.

Das richtige Start-Up-Leben beginnt 2015

Die Zäsur ereignete sich im Jahr 2015, als sich Karsten Weiß wegen seines erwarteten Geschäftspotentials und der Weiterentwicklung seines Produktes abnabelte. Das richtige Start-Up-Leben begann - ohne Sicherheitsnetz Schunk. Eine eigene Produktion wurde aufgebaut; das neue Produkt befand sich in Vorbereitung. Der WSG ist bereits als smarter Greifer mit Elektronik vollgestopft und hat eine Web-Schnittstelle. Mit „Gripkit" brachte der Gründer 2017 eine neue Generation intelligenter Hände auf den Markt, die für Cobots geeignet sind. Es handele sich um eine „erste Systemlösung“, die eine kommunikative Verbindung von Greifer zu Roboter herstelle. Zu 70 Prozent besteht sie aus Software, zu 20 Prozent aus Mikroelektronik und nur noch zu 10 Prozent aus Mechanik. Gripkit habe eine wesentlich höhere Rechnerleistung als die Mondlande-Fähren der Apollo-Mission.

Weiss Robotics hat das Produkt für die dänische Universal Robots (UR) entwickelt, die mit dem Bau von kollaborativen Robotern auf einen neuen Trend setzte und damals Bewegung in den Robotermarkt brachte. Ein eigener UR-Standard wurde geschaffen, durch den verschiedene Aufbauten an einem Roboter möglich geworden sind. War die Integration von Komponenten bis dahin aufwendig, konnte nun ein smarter Greifer einfacher eingesetzt werden. „Das hat uns auf den Systemgedanken gebracht, da die Integration robotergestützer Handhabung Out of the Box sehr viel einfacher wurde“, sagt Weiß. Er machte sich auf die Suche nach einer „Brücke zwischen Greiftechnik und Robotersteuerung". Die Idee von Griplink war geboren.

In Forschungsprojekten bei Google und MIT

Bereits 2018 wurden die smarten Greifer von Weiß in den Forschungslabors von Google eingesetzt, wo schon seit langem an Deep Learning gearbeitet wird, um Maschinen wie Menschen denken und handeln zu lassen. Ein beachtlicher Teil gehe in die Forschung maschineller Handhabung, sagt Karsten Weiß. Wissenschaftler am Massachsetts Institute of Technology (MIT) haben sich den Kopf darüber zerbrochen, wie ein Industrieroboter die Lage eines Objektes ändern kann, während der Greifer es hält. Dazu bestellte MIT den smarten Greifer Gripkit aus Ludwigsburg. Was für die Menschenhand tagtägliche Selbstverständlichkeit und Routine ist, schafft die Maschine nicht. Ein angefasstes Produktionsteil muss immer erst auf einer Wendestation zeitraubend abgelegt werden, um es für eine neue Position wieder aufnehmen zu können. „Unsere Hand ist flexibel", lacht der Erfinder seit seiner Jugend. „Griplink kann das - ohne etwas aus der Hand zu geben."

https://weiss-robotics.com/company/